Con la producción mundial de automóviles y camiones de 95 millones de vehículos (2016), no sorprende que el segmento automotriz abarque la mayor parte de todas las pruebas de intemperismo. Y, agregue a ese número las industrias relacionadas con motocicletas, vehículos para granjas y todoterreno para la construcción, militares, aeroespaciales comerciales y recreativos (motos acuática, motonieves, etc.) que enfrentan necesidades similares de prueba.

“Actuar globalmente, pero pensar (y obtener) localmente” requiere instrumentos y servicios de prueba, así como soporte, a escala global; la presencia global de Atlas es un atributo clave de nuestro éxito como proveedor de tecnología de intemperismo automotriz de “referencia”.

Aplicaciones automotrices para exteriores

Pintura automotriz

La prueba de intemperismo de los revestimientos de transporte constituye el segmento de aplicación más grande. Los sistemas de monocapa y capa base/capa transparente (BC/CC) de varias químicas dominan en automóviles y camiones, siendo las capas de gel comunes para embarcaciones recreativas. Estos incluyen recubrimientos de reparación original de OEM y de posventa. La naturaleza cambiante de los sustratos exteriores, como los materiales compuestos y el aluminio en comparación con el acero tratado tradicional, ha aumentado la necesidad de realizar pruebas de intemperismo incluso en sistemas de pintura previamente aprobados.

- La prueba de exposición al aire libre de pintura automotriz generalmente se realiza en subtropical South Florida en un estante de muestras de prueba de caja negra donde los paneles de pintura forman la superficie superior de una caja negra de fondo abierto que simula el espacio de aire muerto y el perfil de temperatura de la carrocería de un automóvil.

- La intemperización de laboratorio de sistemas y revestimientos de pintura automotriz se realiza principalmente con OEM o con otros métodos de prueba de arco de xenón estándar (por ejemplo, SAE, VDA, JASO) con los modelos Xenotest, Weather-Ometers Serie Ci de Atlas o SUNTEST XXL+ ST; a menudo se designa un tipo o tipos de modelo específico en el método de prueba o la especificación del material y se requieren configuraciones definidas. Algunas pruebas heredadas se realizan con la tecnología ahora obsoleta de arco de carbón Sunshine, sin embargo, las pruebas comerciales de laboratorio para arco de xenón y de carbón están disponibles en Atlas.

- Las pruebas de corrosión para sistemas de pintura de transporte se realizan principalmente con OEM o con otros métodos de prueba de corrosión estándar (por ejemplo, SAE, VDA, JASO) con cámaras Atlas. Las pruebas automotrices generalmente involucran ciclos complejos de períodos húmedos/secos, ciclos de temperatura, rocío electrolíticos, etc. Los gabinetes de corrosión BCX Atlas cumplen con muchas pruebas cíclicas básicas, aunque los métodos más complejos requieren el gabinete CCX, configurado adecuadamente para el(los) método(s) de prueba específico(s) y está disponible en una variedad de capacidades de tamaño. Atlas ofrece servicios de pruebas de corrosión para métodos de prueba específicos.

Sistemas de Fascia y Paneles de la Carrocería

- Los sistemas de fascia pintada o moldeada en color (MIC) se prueban para el intemperismo de laboratorio utilizando muestras más pequeñas tomadas de la fascia que se prueban igual que los sistemas de pintura.

- Toda la fascia y los paneles de carrocería comúnmente están expuestos a ambientes exteriores como en el Sur de la Florida y Arizona, y se montan verticalmente en su orientación de uso final.

Iluminación Exterior Automotriz

- Las lentes y los reflectores réflex en los ensamblajes de los faros delanteros y luces traseras están expuestos al aire libre en Florida y Arizona según los requisitos SAE J576.

- Los ensamblajes de iluminación exterior se someten a pruebas de exposición en instrumentos de intemperismo de arco de xenón de laboratorio según los requisitos OEM. El Weather-Ometer de la serie Ci5000 es suficientemente grande para la mayoría de los artefactos de iluminación; de lo contrario, las pruebas de exposición al aire libre se realizan según las especificaciones del producto OEM.

Recortes Exterior, Gráficos, Sellos y Juntas Herméticas

- La intemperización de laboratorio de los componentes de recortes exterior, insignias, alojamientos de los espejos, portacargas y sellos herméticos se realiza principalmente con OEM o con otros métodos de prueba de arco de xenón estándar (por ejemplo, SAE, VDA, JASO) con los WeatherOmeters Serie Ci, o los modelos Xenotest o SUNTEST XXL+ ST Atlas; a menudo se designa un tipo o tipos de modelo específico en el método de prueba o la especificación del material y se requieren configuraciones definidas. Algunas pruebas heredadas OEM Japonesas todavía se realizan con instrumentos de arco de carbón Sunshine (desarrollados en la década de los 30 y obsoletos por Atlas en la década de los 90), sin embargo, las pruebas comerciales de laboratorio para arco de xenón y carbón están disponibles en Atlas

- Los efectos de la carga térmica solar pueden probarse utilizando los sistemas de iluminación de haluro metálico de Atlas, que se pueden instalar en cámaras ambientales y túneles de viento.

Encristalado Automotriz

Encristalado Automotriz

- La exposición estática al aire libre de los parabrisas, las ventanas laterales, las ventanas traseras, los techos solares y los sistemas de techos panorámicos generalmente se realiza en Arizona y en el sur de la Florida. Los efectos del vidrio de control solar en el interior de la cabina a menudo se realizan en exposiciones realizadas totalmente con vehículos instrumentados en carruseles de seguimiento al sol.

- También se realizan pruebas de exposición acelerada con pequeños cupones de prueba de vidrio laminado y tintado en concentradores solares como el EMMA/EMMAQUA en el sitio DSET Laboratories de Atlas en Arizona.

Componentes Debajo del Capó, en el Tren de la Transmisión y en la Rueda

- Aunque normalmente están expuestos principalmente a la radiación solar reflejada de forma indirecta, los componentes poliméricos debajo del capó, como mangueras, cableado, bandas y cubiertas poliméricas con frecuencia se someten a pruebas en conformidad con las normas de intemperismo de xenon arc y con las especificaciones de OEM.

- Los componentes metálicos debajo del capó, del tren de transmisión, de las ruedas y de los frenos son comúnmente sometidos a pruebas contra la corrosión según los métodos de prueba de corrosión OEM. Los componentes eléctricos tales como los motores de arranque del motor y los solenoides generalmente son probados contra la corrosión mientras funcionan bajo energía eléctrica

- Los componentes de vehículos eléctricos (EV) e híbridos (HEV), como las baterías, los bloques de conectores y los terminales, los motores de transmisión, etc., están probados contra la corrosión como componentes según los métodos de prueba OEM. Alternativamente, se usan las cámaras de corrosión personalizadas de acceso a paso/conducción de Atlas para exposiciones completas de todo el vehículo o de algunas partes.*

* Las pruebas de corrosión automotriz generalmente involucran ciclos complejos de períodos húmedos/secos, ciclos de temperatura, rocío de electrolitos, etc. Los gabinetes de corrosión BCX de Atlas cumplen con muchas de las pruebas de estado estable y cíclicas básicas. Los ciclos de pruebas más complejas requieren el gabinete CCX, correctamente configurado para el(los) método(s) de prueba específico(s) y está disponible en una amplia gama de capacidades de tamaño. Atlas ofrece servicios de pruebas de corrosión para métodos de prueba específicos.

Aplicaciones Automotrices Para Interiores

Aplicaciones Automotrices Para Interiores

Paneles de Instrumentos y de las Puertas, Cubiertas de Bolsas de Aire, Recortes Rígidos

- El panel de instrumentos (IP), los paneles de las puertas y los materiales de las cubiertas de la bolsa de aire se prueban para determinar las propiedades de resistencia a la luz (desvanecimiento, cambio de color, brillo, adherencia, etc.) y la degradación causada por la radiación solar filtrada por los cristales de los automóviles, en combinación con niveles altos de temperatura y humedad en la cabina. Estos se prueban principalmente utilizando instrumentos de intemperismo de laboratorio de arco de xenón según las especificaciones OEM.

- Si se requiere, la prueba al aire libre se realiza típicamente en una caja de IP/DP de seguimiento azimutal controlado que simula las condiciones que se encuentran en el interior de un automóvil. Alternativamente, las exposiciones estáticas a la intemperie "indirectas" exponen las muestras a la luz solar natural a través del cristal.

Alfombras, Tapicería, Forro Interior del Techo

Alfombras, Tapicería, Forro Interior del Techo

- Los textiles se someten a pruebas principalmente para medir la resistencia a la luz usando las especificaciones del equipo de laboratorio xenon arc OEM.

- Los textiles también se pueden probar en una caja IP/DP o exposiciones estáticas a la intemperie “indirectas” que exponen las muestras a la luz solar natural a través del cristal, según los requisitos de los OEM.

Componentes Electrónicos del Interior

Los componentes electrónicos para interiores incluyen pantallas del tablero de instrumentos, sistemas de radio y entretenimiento, navegación, información para el conductor así como las pantallas de asistencia al conductor, celulares y wi-fi, etc.

- La mayoría de los componentes electrónicos de la cabina del automóvil se someten a pruebas con equipos de resistencia a la luz de arco de xenón de laboratorio en conformidad con los requisitos de los OEM. Los componentes electrónicos para motocicletas, etc., comúnmente deben cumplir con los requisitos OEM para las pruebas de intemperismo.

- Las nuevas tecnologías de sensores y pantallas en desarrollo, tales como las pantallas de asistencia al conductor, vehículos autónomos, pantallas virtuales en el parabrisas y los paneles de instrumentos OLED, pueden requerir pruebas de durabilidad personalizadas adicionales.

Sistemas de Restricción de Seguridad

Los sistemas pasivos de restricción de seguridad de los ocupantes, como los cinturones de seguridad, deben cumplir con los requisitos gubernamentales, industriales y/o de los fabricantes de equipos originales OEM para la exposición a la luz/UV y pruebas de corrosión, así como también la resistencia a la inflamabilidad.

- En los EE. UU., FMVSS 209 - Seat Belt Assemblies - Passenger Cars, Multipurpose Passenger Vehicles, Trucks, and Buses requieren la prueba a la exposición en aparatos de lámpara de arco de carbón de luz solar de llama abierta siguiente a la norma ASTM G23, tipo E. Atlas proporciona pruebas de exposición comercial en conformidad con este requisito. En otros países, es posible que se requieran pruebas con equipos de arco de xenón o dispositivos de lámparas solares fluorescentes (UVTest).

- FMVSS 209 requiere una prueba de corrosión en conformidad con ASTM B117 - Standard Practice for Operating Salt Spray (Fog) Apparatus, la cual se puede cumplir con cualquier gabinete de corrosión de la serie SF, BCX o CCX de Atlas. También están disponibles en Atlas como un servicio de prueba comercial.

Prueba de Inflamabilidad

- La cámara de prueba de inflamabilidad de vehículos de motor horizontal HMV de Atlas cumple con la norma FMVSS 302 – “Flammability of Interior Materials – Passenger Cars, Multipurpose Passenger Vehicles, tracks, and Buses (Effective 9-1-72)”. Esta norma específica los requisitos de resistencia a la combustión para los materiales que se utilizan en los compartimientos de ocupantes de los vehículos de motor, así como otros estándares basados en FVMSS 302.

Simulación Solar a Gran Escala

Atlas Custom Systems es líder en sistemas de simulación solar de espectro completo a gran escala personalizados y en sistemas de iluminación de carga solar térmica que se pueden integrar en cámaras ambientales de acceso a paso/conducción, túneles de viento, etc. Atlas diseña soluciones de iluminación personalizadas para pruebas de intemperismo o de carga de calor solar, incluyendo el montaje y los sistemas de control según los requisitos del cliente, utilizando el software de modelado patentado Atlas.

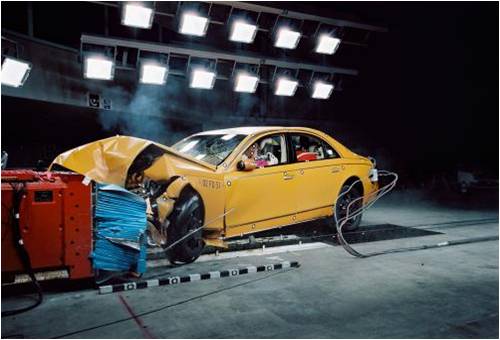

Iluminación de Pruebas de Choque

Iluminación de Pruebas de Choque

Desde 1976, los sistemas de iluminación de prueba de Atlas Custom Systems usados los sistemas de iluminación de pruebas de choque de autos para la fotografía de alta velocidad han sido reconocidos en todo el mundo por su calidad y rendimiento.